Очень странное ощущение, когда реальность оказывается совсем не такой, какой я её представлял. Итак, сварка. Обычная электродуговая, ручная. Я думал, что присадочная роль электрода вторична. Оказалось, что методики и ГОСТы ставят присадочную роль на второе место.

Я раньше думал, что сварка это диффузионное соединение двух металлических деталей и что дуга является лишь элементом прогрева стыкуемых деталей. Как же я ошибался, однако. Диффузия в сварке здесь вторична. Здесь основной упор делается на качество сварочного шва.

Сталь, если брать потребительскую чернягу, которая используется везде, начиная с заборов и заканчивая автожестью, после сварки становится «не очень». Сам сварочный шов намного твёрже и толще основного металла, он довольно трудно обрабатывается, особенно для получения эстетического эффекта. Поэтому я считаю, что при сварке внахлёст необходимо поступать не совсем так, как показано в многочисленных инструкциях. Для меня здесь важно не только соединение деталей между собой, но и принцип, по которому детали соединены.

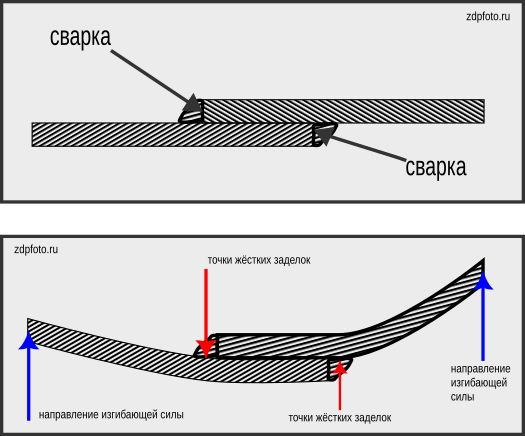

В производстве автомобилей применяется точечная контактная сварка. Она надёжно соединяет детали кузова, за счёт сплавления деталей, как на рисунке ниже:

Примерно такого же эффекта я добиваюсь при дуговой сварке. Глубокого проплавления и сваривания металла, только не по кромкам, а на некотором расстоянии от неё, с учётом того, что есть ненулевая вероятность возникновения прожога, поэтому нужна очень короткая дуга и электроды с основным покрытием.

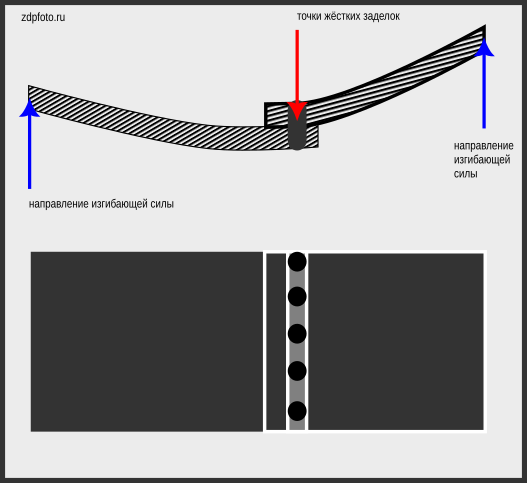

На рисунке выше я показал, почему я не люблю сварку внахлёст с обваркой по кромке. Да всё очень просто. Получается силовое плечо и точка напряжения, в которой усиливается жёсткость конструкции и снижается устойчивость к ударам.